MRP: Planejamento das Requisições de Materiais

Postado por Redação em 08/10/2021 em Gestão EmpresarialMRP Material Requirement Planning ou Planejamento das Requisições de Materiais é o início da evolução do ERP, os sistemas de gestão atuais.

MRP

O que é MRP

MRP é a sigla em inglês para Material Requirement Planning, ou em tradução para o português, significa Planejamento das Requisições de Materiais, que nada mais é do que o Planejamento das Necessidades de uma linha de produção, com base nos produtos acabado que serão fabricados e a entrada (requisição) de matéria-prima para essa manufatura.

MRP nasceu no pós revolução industrial, onde antes tínhamos os artesãos para fabricavam, de forma manual e caseira, os produtos de uso diário das pessoas, como roupas, sapatos e utensílios domésticos.

Administração Científica

Com Administração Científica de Frederick Taylor, a linhas ferroviárias com o invento do motor a vapor, para distribuição da produção e a orientação da linha de produção, produzindo produtos em menor tempo, e assim, conseguindo vender por valores mais acessíveis a classe trabalhadora, nascendo assim a classe média, o MRP tem papel fundamental neste contexto, pois organiza a necessidade de material, feita inicialmente manual, para que não tenha a ausência de matéria-prima na linha de produção para não parar a fábrica.

A evolução do MRP

A evolução do MRP foi acontecendo e chegando nos ERP (Enterprise Resource Planning, em tradução literal Planejamento dos Recursos da Empresa, também conhecidos como Sistemas de gestão empresarial, sistemas integrados ou simplesmente como ERP's).

Demonstração prática do MRP funcionando

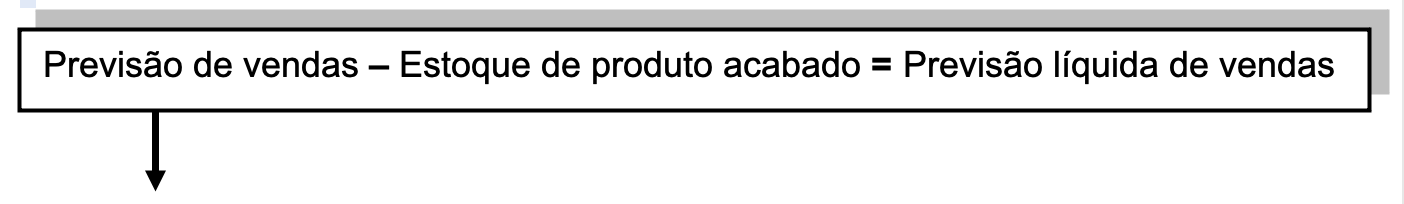

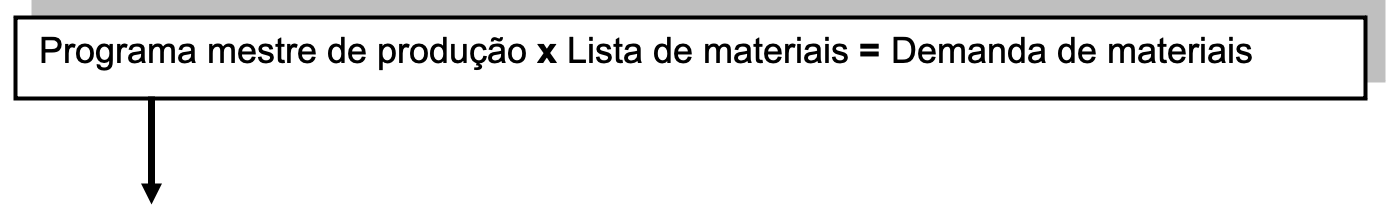

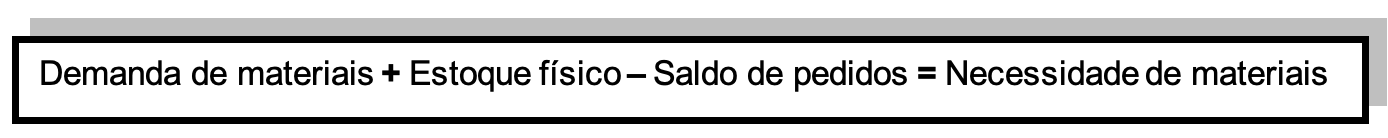

Para evitar falta ou excesso dos materiais envolvidos, a explosão líquida total por produto finalizado, pode ser demonstrado da seguinte forma:

Partindo da previsão líquida de vendas, podemos dar origem ao programa mestre de produção.

O mecanismo do M.R.P. (Material Requirement Planning), tem como objetivo;

Gerar ou não ordens de produção, gerando ou não solicitações de compras, sempre baseado em uma previsão de vendas, controle de estoque ou em um plano mestre de produção. Se não houver nenhum desses três eventos, nada será gerado, mesmo que o estoque vá à zero.

O MRP é um processo de análise periódica; e pode ser: diária, semanal, quinzenal ou mensal.

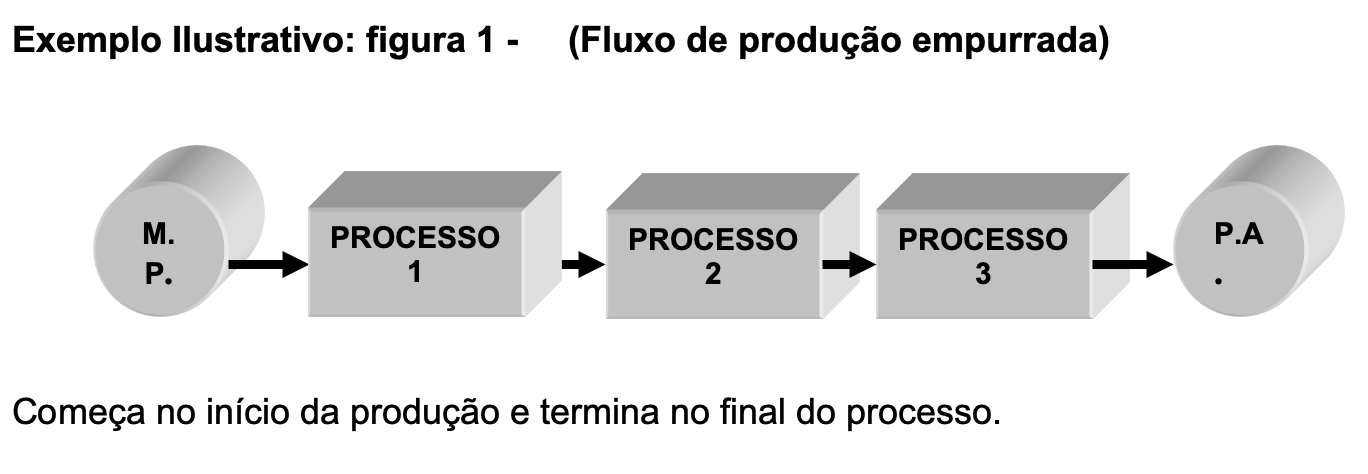

Manufatura Empurrada

O seu Fluxo de material é “empurrado” ao longo do processo pela fábrica até o cliente.

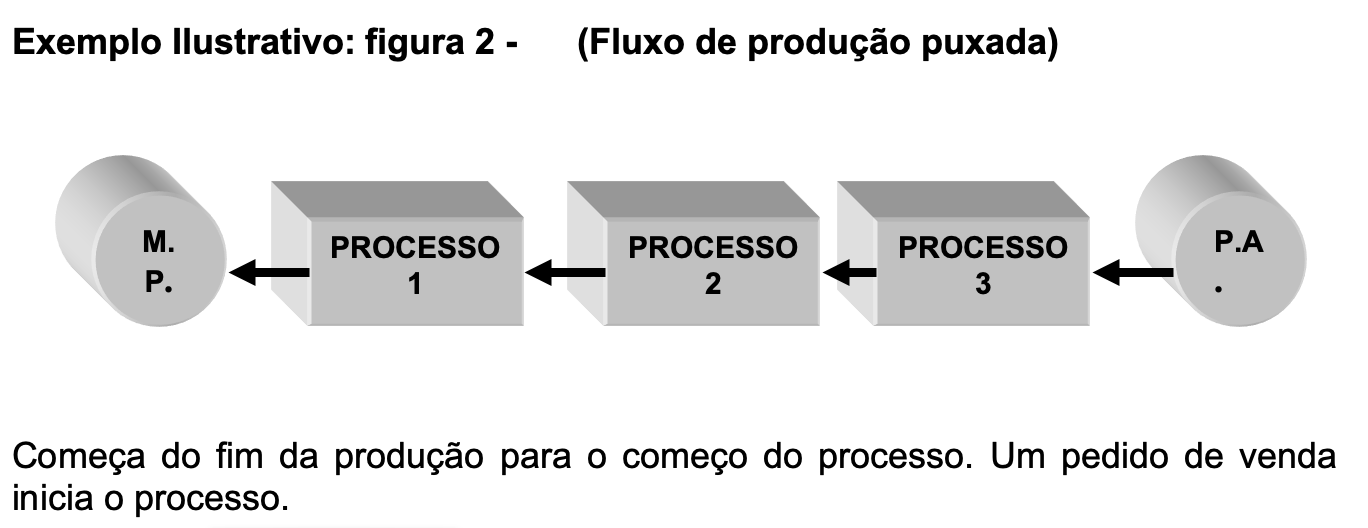

Manufatura Puxada

O seu Fluxo de material é “puxado” ao longo do processo pela fábrica, partindo do pedido de venda e chegando até a necessidade de material.

Para falarmos em MRP, e que o mesmo tenha um fluxo normal, é preciso definir alguns conceitos.

Conceitos para MRP

Estoques

Materiais, mercadorias ou produtos acumulados para utilização posterior, de modo a permitir o atendimento regular das necessidades dos usuários para a continuidade das atividades da empresa, podem ser medidos de três maneiras; variedade, volume e valor.

Consumo

Quantidade de material requerido para o atendimento das necessidades de produção ou comercialização.

Materiais

Todos os artigos essenciais para a atividade produtiva da organização empresarial (matéria prima, secundários) e aqueles artigos para manter a organização em funcionamento, como também seu produto acabado.

Tipos de materiais

Matéria Prima (MP)

Material a ser utilizado na produção para montagem ou confecção de um produto acabado.

Material Intermediário (MI)

Também conhecico como material semi pronto, pode ser usado para diferentes produtos em uma só linha de produção, ou linhas de produção diferentes.

Material de consumo (MC)

Material utilizado para atender as necessidades dos funcionários; como material de limpeza, escritório.

Material de ferramentaria (MF)

Material de uso exclusivo da ferramentaria e mecânica, usado para auxiliar a produção, como por exemplo; um molde, uma chave de fenda, um martelo.

Produto acabado (PA)

Produtos finais, produtos prontos para serem faturados.

Tipos de Produção

Fluxo em Linha

Processo contínuo que produz grandes quantidades de produtos iguais, não há ociosidade de maquinas no processo produtivo, baixo nível de estoque em processo.

Fluxo intermitente

Produção em lotes, com grande variedade de produtos diferentes e repetitivos, com alto aumento de estoque em processo.

Projetos

Fabricação exclusiva de um produto através de um projeto, com matéria prima exclusiva para este processo e com estoques zero.

Tipo de previsões de demanda

Estável

Quase nenhuma variação, durante um determinado tempo.

Dinâmica

Não mantém um padrão.

Sazonal

Existe variação em função das estações do ano, ou época, por exemplo.

Cíclica

Pode haver variações a longo ou curto prazo, em função de uma recessão ou expansão da economia, por exemplo.

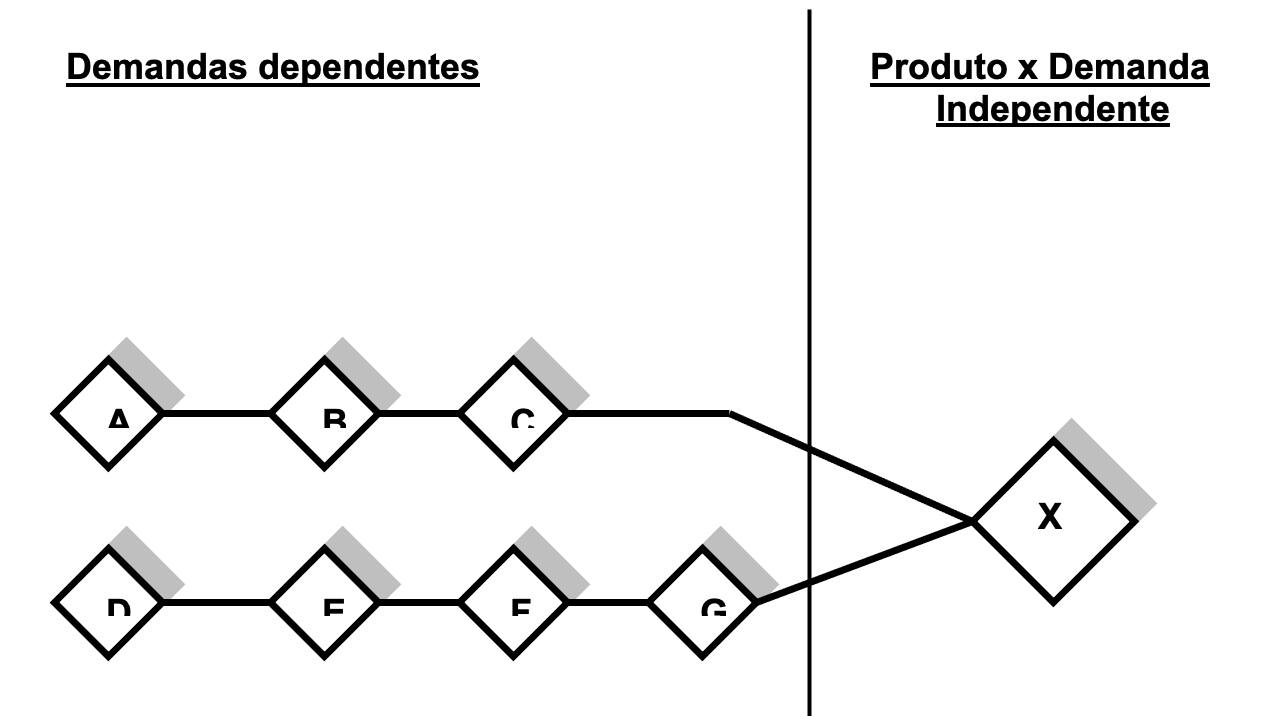

Natureza da demanda para o MRP

Independente

Quando não esta relacionada com nenhum outro item. Neste caso deve ser prevista e projetada através de técnicas específicas de previsões

Dependente

Quando esta relacionada ou depende de outro item. Esta demanda deve ser calculada.

Princípios básicos de uma previsão:

As previsões sempre estão erradas.

Toda previsão deveria incluir uma estimativa ou probabilidade de erro.

Previsões são mais acuradas para grupos de família de produtos.

Previsões são mais acuradas para períodos mais próximos de tempo.

Técnica de previsão: por média móvel, que utiliza médias de vendas de períodos mais recentes, sendo os mais comuns de três, quatro e doze períodos.

Observe que ainda não estamos falando sobre capacidade produtiva, pois como foi falado antes, o MRP só trata de ordens de compras e ordens de produção.

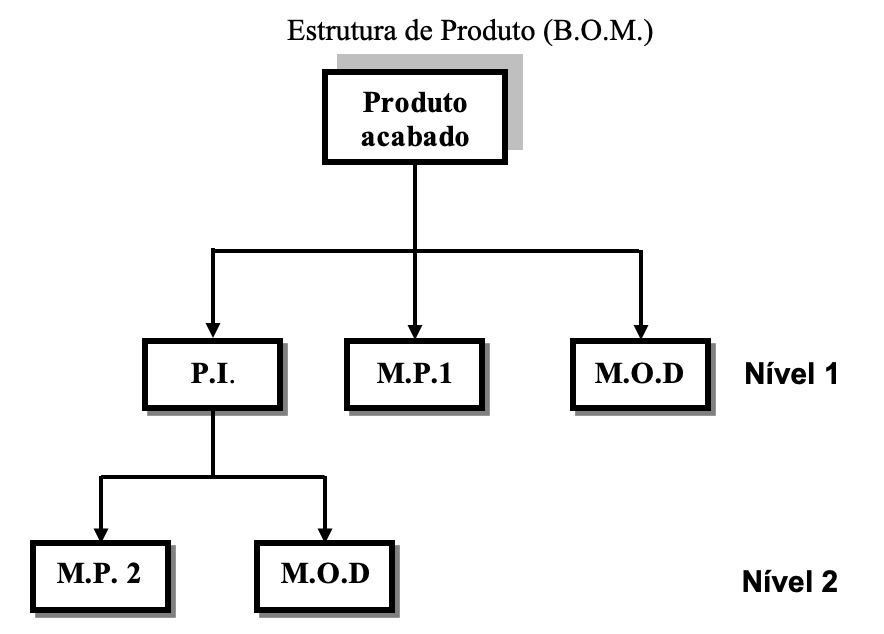

Estrutura de produtos ou B.O.M. (Bill of material).

Demonstra como um produto é montado em todos os seus níveis, apresentando seus componentes e quantidades em forma de arvore com cada elemento ligado ao nível superior (pai).

A estrutura do produto é um dos tópicos que precisam ser confiáveis com acuracidade de 100% para que todo o processo acima seja verdadeiro.

Uma vez colocado o pedido de vendas, o sistema MRP, vai ao estoque de produto acabado e verifica se o item a ser vendido tem no estoque. Se tiver, não é acionado.

Se não tiver ou tiver apenas uma parte do saldo do produto acabado, o MRP vai em busca de outras informações: Se o item em questão tem uma estrutura de produto, quais as matérias primas que compõe este produto, existe saldo das matérias primas no estoque? Sim ou não. Necessito comprar ou produzir? Estas informações serão processadas, dando início ao processo

PMP Plano Mestre de Produção

O plano mestre de produção tem por objetivo informar ao sistema quantidades líquidas a serem produzidas (de produtos acabados e/ou intermediários). A partir do plano mestre de produção, o sistema gera ordens de produção para produtos acabados e ou intermediários determinando as necessidades de matéria prima e demais componente daqueles produtos.

A diferença básica entre o plano mestre de produção e a previsão de vendas

É que esta venda não gera diretamente uma ordem de produção, e sim uma necessidade para a data da previsão, ou seja, antes de se efetivar a ordem de produção o sistema ira consultar o estoque naquele momento e mandara produzir apenas o necessário; enquanto o plano mestre de produção gerará uma ordem de produção na data na qual se encontra tal dado, na quantidade exata expressa no plano.

Este tipo de recurso viabiliza o MRP para empresas que tem vendas sazonais e produzem para estoque durante boa parte do ano.

O controle de estoque tem que ser rigoroso, e sua acuracidade (veracidade) acima dos 95%, para que o mecanismo do MRP possa trabalhar corretamente, sem interrupções ou enganos.

Observe que ainda não estamos falando sobre capacidade produtiva, pois como foi falado antes, o MRP só trata de ordens de compras e ordens de produção.

Estrutura de produtos ou B.O.M. (Bill of material) demonstra como um produto é montado em todos os seus níveis, apresentando seus componentes e quantidades em forma de arvore com cada elemento ligado ao nível superior (pai).

A estrutura do produto é um dos tópicos que precisam ser confiáveis com acuracidade de 100% para que todo o processo acima seja verdadeiro.

Uma vez colocado o pedido de vendas, o sistema MRP, vai ao estoque de produto acabado e verifica se o item a ser vendido tem no estoque. Se tiver, não é acionado. Se não tiver ou tiver apenas uma parte do saldo do produto acabado, o MRP vai em busca de outras informações: Se o item em questão tem uma estrutura de produto, quais as matérias primas que compõe este produto, existe saldo das matérias primas no estoque? Sim ou não. Necessito comprar ou produzir? Estas informações serão processadas, dando início ao processo.

Estrutura de Produtos ou B.O.M. (Bill of Material), demonstra como um produto é montado em todos os seus níveis, apresentando seus componentes e quantidades em forma de arvore, com cada elemento ligado ao nível superior (pai)

Definições que fazem parte do dia a dia, quando se fala em MRP, de extrema importância para cálculos e futuras decisões a serem tomadas.

Lote Econômico

Quantidade padrão a ser comprada de uma só vez, ou a ser produzida em uma só operação de modo que tenhamos um custo mínimo, e obtenha-se utilidades máximas.

Lote Mínimo

Quantidade mínima, a ser produzida ou comprada, de modo que tenhamos um custo mínimo, obtendo-se produtividades máximas.

Estoque de Segurança

Quantidade mínima de produto em estoque para evitar a falta do mesmo, entre a solicitação de compra ou produção e o seu recebimento.

Lead Time

Tempo compreendido entre a primeira atividade até a ultima de um processo de várias atividades.

Depóisto, Almoxarifado, Armazém ou Warehouse

Lugar coberto onde os materiais / produtos são recebidos, classificados, estocados e expedidos.

Saldo Inicial

Saldo atual menos o estoque de segurança.

Foto: Reprodução